Le varie fasi per la costruzione dei serbatoi

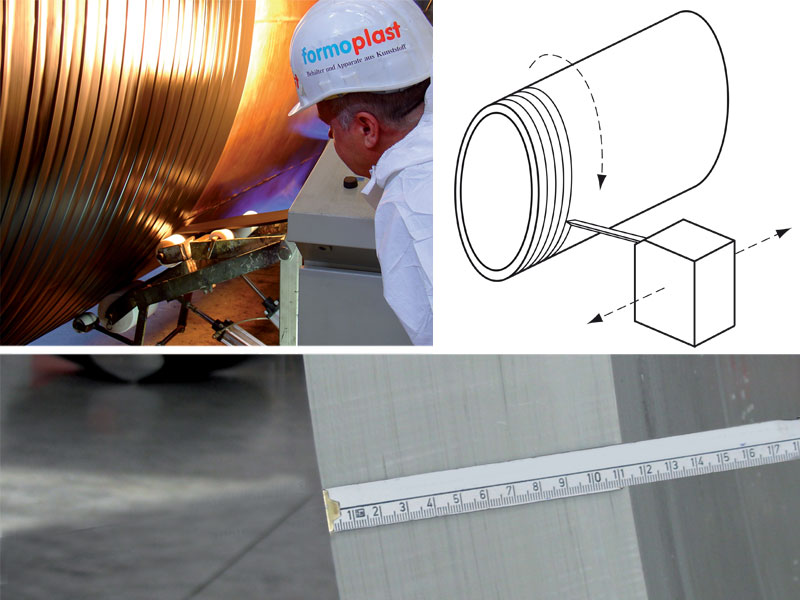

01.

La materia prima in granulo viene trasformata tramite processo di “estrusione” in una striscia continua (larghezza 120 mm, spessore 5 mm) che viene avvolta attorno ad un mandrino di un predeterminato diametro.

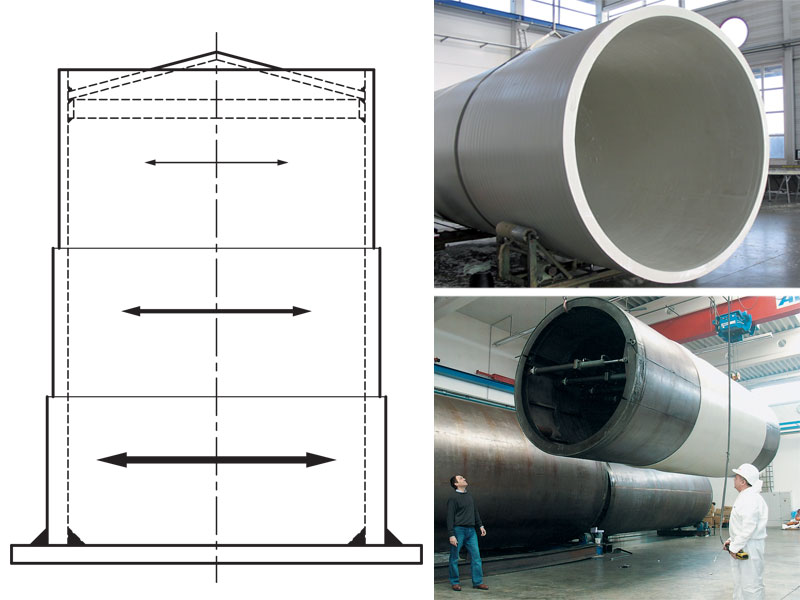

02.

Ad ogni passaggio il nuovo strato si fonde con il precedente (che è mantenuto in temperatura) e così, grazie al movimento combinato di traslazione dell’estrusore e di rotazione del mandrino gestito da un sistema computerizzato, si ottiene uno spessore omogeneo della parete senza soffiature o punti deboli.

03.

Differenziando da zona a zona il numero di passaggi si ottengono spessori differenti determinati da un calcolo strutturale in fase di progetto in funzione delle diverse sollecitazioni previste.

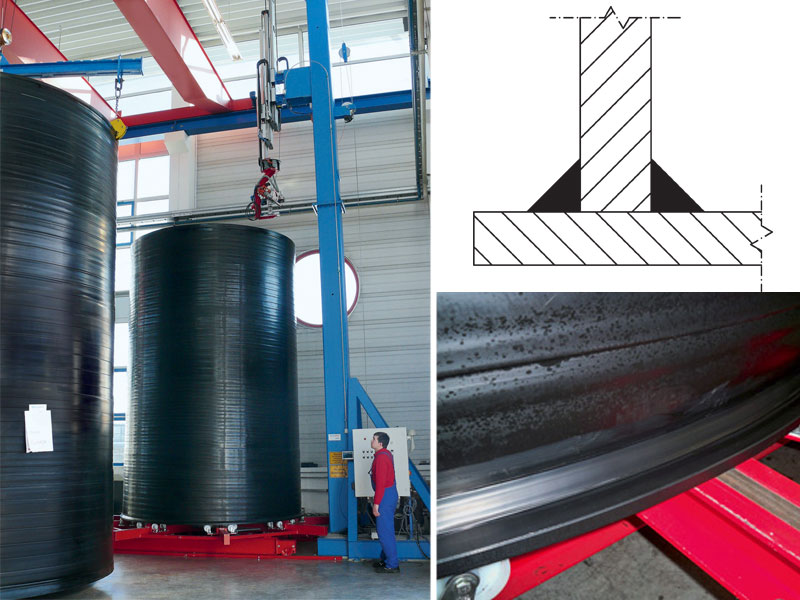

04.

Realizzato il corpo del serbatoio (un grosso “tubo” cilindrico), il fondo (ottenuto da lastre polifuse di testa) viene applicato con una saldatura in estrusione con apporto di nuovo materiale, sia internamente al cilindro che esternamente. Questa operazione avviene tramite una macchina automatica che realizza una polifusione perfetta esente da possibili imperfezioni o errori umani.

.

05.

Il cielo conico invece appoggia internamente su un anello di sostegno ed è saldato solo esternamente così eventuali impreviste sovrappressioni interne scaricheranno verso l’alto.

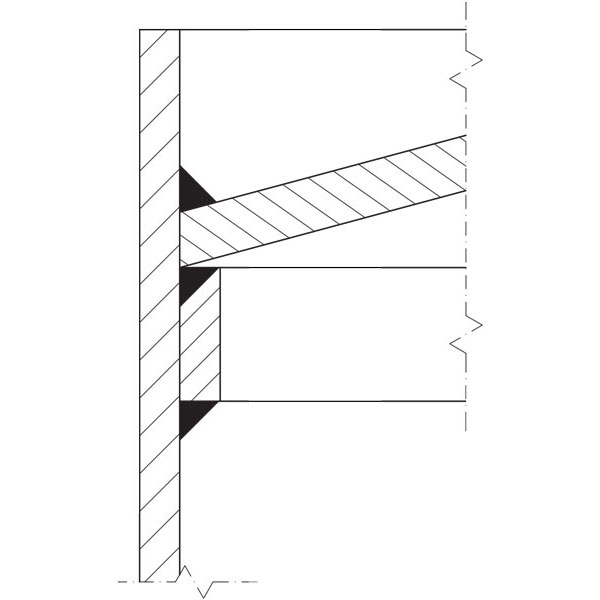

06.

Altri accessori sono applicati per polifusione o per saldatura con apporto di ulteriore materiale.